非接触叶片振动测量

http://www.hoodtech.com

http://www.hoodtech.com

非接触叶片振动测量

The Hood Kit (THK)是一个全功能的非接触式应力测量(NSMS)系统,采用Tip-timing技术,可用于测量被迫振动,叶片颤振,和外部物体对叶片的损伤,旋转失速/超速,低周疲劳裂纹,叶尖摩擦,叶片蠕动和其他叶片振动异常等,采用标准光学叶尖间隙传感器时,可以测量叶尖间隙,而不需要标定。

2. 叶尖传感器当作叶片探测传感器使用

查看更多

- 主机

- BVSI板

- 前置放大

- 传感器

- 软件

- 电缆等附件

查看更多

案例#2: 大风扇,低循环失效监控 (NAVAIR, Patuxent River NAS, Md, September 99)

案例#3: CARL 超音速压气机: 高周疲劳的主动控制 (Wright-Patterson AFB, OH, Nov/Dec 1999)

查看更多系统说明

系统采用适用于不同应用的传感器来测量叶片间隔计时(叶片到达的时间)和叶尖间隙,可提供的传感器类型包括电容式,电涡流式(标准式或者穿过机匣式)和高温光学探针等。 查看更多系统工作过程

1. 叶片探测传感器安装在靠近涡轮叶片的部位2. 叶尖传感器当作叶片探测传感器使用

查看更多

系统组成

系统由如下几部分组成:- 主机

- BVSI板

- 前置放大

- 传感器

- 软件

- 电缆等附件

查看更多

传感器安装及电缆布置

传感器必须被安装在被测发动机内靠近叶片尖端的被测量部位,电缆必须引出至发动机外部。 查看更多应用案例

案例#1: 已存故障的发动机测试 (PW-F100 ,Pratt &Whitney公司, Jupiter, FL, October 98/March 99)案例#2: 大风扇,低循环失效监控 (NAVAIR, Patuxent River NAS, Md, September 99)

案例#3: CARL 超音速压气机: 高周疲劳的主动控制 (Wright-Patterson AFB, OH, Nov/Dec 1999)

NSMS非接触叶片振动测量

系统采用适用于不同应用的传感器来测量叶片间隔计时(叶片到达的时间)和叶尖间隙,可提供的传感器类型包括电容式,电涡流式(标准式或者穿过机匣式)和高温光学探针等。应用的领域包括:

- 燃气涡轮发动机

- 压气机试验器

- 蒸汽涡轮

- 旋转试验装置

- 涡轮增压器

- 高速电机

- 泵

- 其他高速旋转系统

一个小型的,工业标准的系统配置可以最多有30通道的高速NSMS。最大的叶片通过频率响应能力高达1,500,000个叶片每秒,时钟频率可选20MHZ或80MHZ。

NSMS非接触叶片振动测量 - 工作过程

1. 叶片探测传感器安装在靠近涡轮叶片的部位 2. 叶尖传感器当作叶片探测传感器使用

3. 一个转速信号(每转一个信号)传感器用来提供速度参考和相位参考

4. 低噪声预放大器及35米电缆连接传感器和数据采集系统

5. 信号中继器用于延长电缆长度,每段35米

6. 传感器和PC机的接口(BVSI)接收模拟信号并传送TTL脉冲至主计算机

7. 脉冲编码了到达时间TOA(Time Of Arrival ) 和脉冲幅值。采集系统中的计数/记时卡用于记录脉冲到达的时间

8. 桌面式或机架式主计算机内置了计数/记时卡,带一个或多个PCI扩展槽,作为数据采集系统。读数器的扫描发生器可以设置为20MHz或80MHz .计时器用来测量TOA,模拟脉冲幅值和旋转速度。TOA和脉冲幅值信息直接通过DMA传输存储到磁盘。作为替代品,可以用NI公司的PXI机箱和内置的控制器来取代PCI总线的计算机。

9. 数据通过用户定制应用的Labview软件进行采集、处理和显示。并提供Matlab接口来增强特殊的分析功能

10. 软件将来自一个或更多叶尖传感器及参考传感器的数据组合在一起,来评估叶片谐振、谐振幅值和相对于轴的振动相位等信息。

NSMS非接触叶片振动测量 - 系统组成

系统由如下几部分组成:主机

- NI 公司PXI-8187 是高性能的Pentium 4-M 内置式控制器

- 计数器/计时器卡

- 多功能数据采集(DAQ)

BVSI板

叶片振动接口板(BVSI) 执行以下功能:

- 提供电源给Hood Technology 传感器,过滤器,中继器和调理电路

- 通过传感器产生的模拟脉冲的重复特性来判定叶片的通过

- 提供指示到达时间TOA逻辑脉冲,另一个脉冲指示脉冲幅值(即叶尖间隙)。

前置放大

The Hood公司的 3-通道前置放大器有三个同样的通道,每个通道有30mW的激光源和一个光学放大器检测器。用于Hood公司的光学探头。前置放大器通过与Hood公司的BV-Gain卡或BVSI卡相连的9针 sub-D电缆供电。没有BVSI系统时,Hood公司的3通道光学前置放大器也可以通过DIN-5接头供电。探测器电子具有可选择的增益和过滤器设置。

Hood Tech 光学传感器前置放大器(MiniOPT-Pre)

The Hood公司的 3-通道前置放大器有三个同样的通道,每个通道用于为所有涡流传感器提供前置放大,采用内衬套管或干真空环境下,从传感器到Hood Kit BVSI数据采集和分析部分的最大长度为25英尺。此前置放大器用于Hood公司的涡流探头。前置放大器通过与Hood公司的BV-Gain卡或BVSI卡相连的9针 sub-D电缆供电。

Hood Tech 涡流传感器前置放大器(Eddy-Pre)

传感器

叶片尖部传感器被广泛用于监测火箭发动机的涡轮泵,燃气涡轮发动机和蒸气涡轮中的叶片和轮盘的状态,同时也用于问题诊断,帮助预测转子的工作寿命。传感器通常与非接触式应力测量系统集成在一起,在实验室或测试台上测量叶片的共振(高周疲劳),检测叶片和轮盘上的裂纹(高周和低周疲劳),检测外来物造成的损伤,观察旋转的失速,分析叶片的颤振,及其他旋转异常。此设备也具备在飞行中实时监测发动机的潜力。

传统的方法是将应变传感器安装叶片上或发动机机匣内(通常需要在机匣上钻孔)。根据传感器在叶片上的位置,测量装置有可能突出到气流路径里。采用Hood公司新的涡流传感器,可以进行同样准确的测量,而只需将传感器安装在发动机机匣外面,不需钻孔,不会干扰气流。

目前,有三种比较领先的传感器技术用于叶片振动测量:电容式,光学式和涡流式。

电容式传感器,当传感器与叶尖之间没有障碍,并且传感器与叶片之间流动的电介质是恒定的。这种传感器在中温至高温时会趋于不可靠,当有油污存在,或有些特殊材料需要在低温下使用时,这种传感器就不能使用了。

光学式传感器要求传感器与叶尖之间无障碍,传感器与叶尖之间的间隙必须是透明的,这种传感器可以在非常高的温度下使用,但不能在有污染的条件下使用。

涡流式传感器可以在传感器与叶尖之间有障碍或无障碍时使用,(也就是说,这种传感器可以透过机匣),不会受油或其他污染物的影响,Hood技术公司的涡流传感器可以工作到1000°F,经过在液氮中的测试表明这种传感器在低温环境中,信号也不受影响。涡流传感器可以实时高分辨地测量每个叶片的叶尖的经过时间和叶尖间隙。这种传感器受限于其所能穿透的机匣的材料和厚度。

Hood Tech公司生产用户定制的传感器:

- 光纤线传感器和叶尖间隙传感器

* HOOD公司可根据用户要求定制所需的传感器。

软件

- 数据采集模块

- 谐振模块,使用LabView应用软件,用于从THK系统采集数据,并分析同步谐振动(Synchronous vibration resonance)

- 非同步模块,同样使用LabView应用软件,分析异步振动,包括叶片颤振和失速等

- 裂纹模块,用于检测由于裂纹引起的旋转结构变形,帮助预警低循环疲劳失效爆.

电缆等附件

NSMS非接触叶片振动测量 - 传感器安装

传感器必须被安装在被测发动机内靠近叶片尖端的被测量部位,电缆必须引出至发动机外部。传感器安装和电缆的布置的会受到严重的限制。以下是三种典型的传感器安装方式,选用哪种取决于:- 测量目的(叶尖间隙还是叶片振动)

- 叶片形状

- 预期的叶片振动频率(发动机指令和波节直径)

- 传感器安装和电缆布置的局限性

下图所示为Hood Tech公司设计的传感器布置和安装图。

NSMS非接触叶片振动测量 - 应用案例

案例#1: 已存故障的发动机测试(PW-F100 ,Pratt &Whitney公司, Jupiter, FL, October 98/March 99)

- 一个转速传感器

- 两个叶片探测器监控风扇级

- 外来物损伤检测

- 叶片谐振响应评估和跟踪(Matlab 后处理)

用于叶片谐振评估的数据分析软件

数据分析采用专门设计,菜单式的MATLAB后处理程序来完成.

Run=BVMSpin Pit Feb 25, 99Run41

Search Range: 7500-9000 RPM Navg = 20, 40% Overlap, fit = 3E

25 Feb 1999, 在hood公司的旋转井内对3个叶片的转子用3个涡流激励装置进行检测

上图 传感器 1 曲线拟合及传感器1+2拟合

中图 传感器 2 曲线拟合及传感器1+2拟合

下图 传感器 1 曲线拟合

底图 振幅和相位

案例#2: 大风扇,低循环失效监控

(NAVAIR, Patuxent River NAS, Md, September 99)

- 一个转速计参考传感器

- 两个叶片探测测器监测风扇级

- 远程调制解调器接口 (PC-在任何地方)

- 根据叶尖间隙和叶片到达时间(Time-Of-Arrival),连续自动检测叶片变形(弹/塑性)(3个月或者更多,一天24小时)

- 轮毂裂纹检测

预期轮毂裂纹信号

当轮毂处产生裂纹时, 靠近裂纹的叶片就会变得更松弛. 监控的传感器应该能检测到更大的叶片延伸、不同的叶片高度或者不同的叶片之间角度等.

|

测量不寻常的叶片伸长 (无故障指示;正常的轮毂) |

预期的轮毂失效信号 (相临叶片的异常伸长) |

|

|

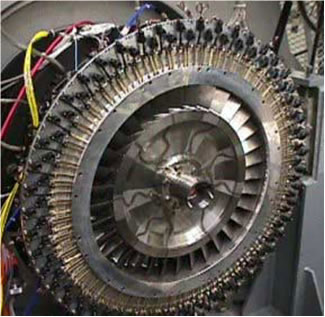

案例#3: CARL 超音速压气机: 高周疲劳的主动控制

(Wright-Patterson AFB, OH, Nov/Dec 1999)

- 四个0.060"直径电容式探针,测量叶尖间隙和叶片到达时间(time of arrival).

- 核实Hood的HCF控制台的应力减少

- HCF控制阵列由96个可缩回的阻塞杆(blocking rod) 组成

- 转子直径19"英寸

Hood的激发控制激励器和19" 压气机照片(在 WPAFB的 CARL 工厂)

Hood的激发控制激励器和仪器的示意图,在Wright-Patterson空军基地的CARL工厂

振动模式测量(四个传感器沿着在叶尖的叶弦方向安置)

测量结果案例

1st 扭振的典型曲线图 每个叶片的临界转速和量级

带如下约束的每个叶片的单一自由度拟合:

- 谐振ωn,,和质量因子Q对每个传感器是相等的

- 相关于24E激励的传感器位置造成的相位约束

京公网安备 11010802040473号

京公网安备 11010802040473号